Hydraulic & Pneumatic Seals - Sezione tecnica

Materiali Artic Seals

Materiali

Nel determinare la guarnizione ideale per una specifica applicazione, la scelta del materiale è l’aspetto più importante e complesso poiché bisogna orientarsi tra una moltitudine di polimeri.

Il materiale va selezionato anche sulla base dei vincoli previsti da ogni sistema di tenuta.

Tra i più significativi vi sono:

- compatibilità chimica tra la tenuta e il fluido o l’ambiente lavorativo

- attrito/usura: indispensabile per determinare la vita e le prestazioni della tenuta

- proprietà meccaniche: definiscono la resistenza del materiale alle sollecitazioni meccaniche

- resistenza all’estrusione: definisce i limiti meccanici del materiale

- assemblaggio, stoccaggio e movimentazione, indispensabili per preservare le caratteristiche delle tenute.

Di seguito i polimeri più utilizzati in ambito guarnizioni.

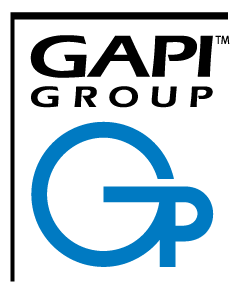

PU – Poliuretano

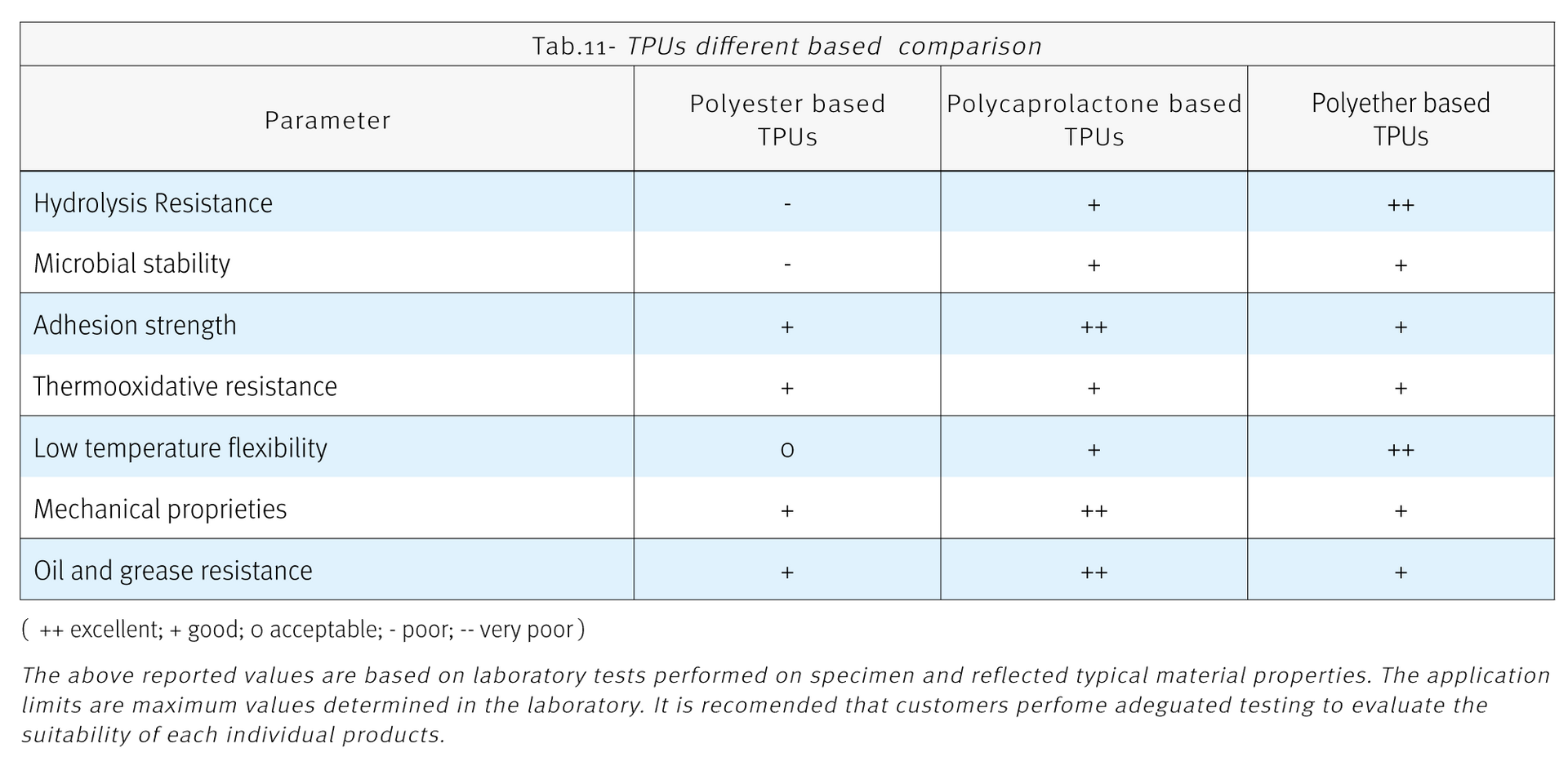

Resina uretanica ampiamente utilizzata nel settore delle guarnizioni ottenuta tramite reazione tra poliolo, di-isocianato ed estensore di catena. Due le tipologie di poliuretani a seconda del tipo di poliolo di base: polietere e poliestere.

Differenti anche i tipi di di-isocianato. Tra i più utilizzati: MDI, PPDI e TODI. La combinazione tra tipologia di poliolo da un lato e di-isocianato dall’altro dà origine a prodotti eterogenei, le cui caratteristiche fisiche e meccaniche variano

significativamente, così come le applicazioni di utilizzo.

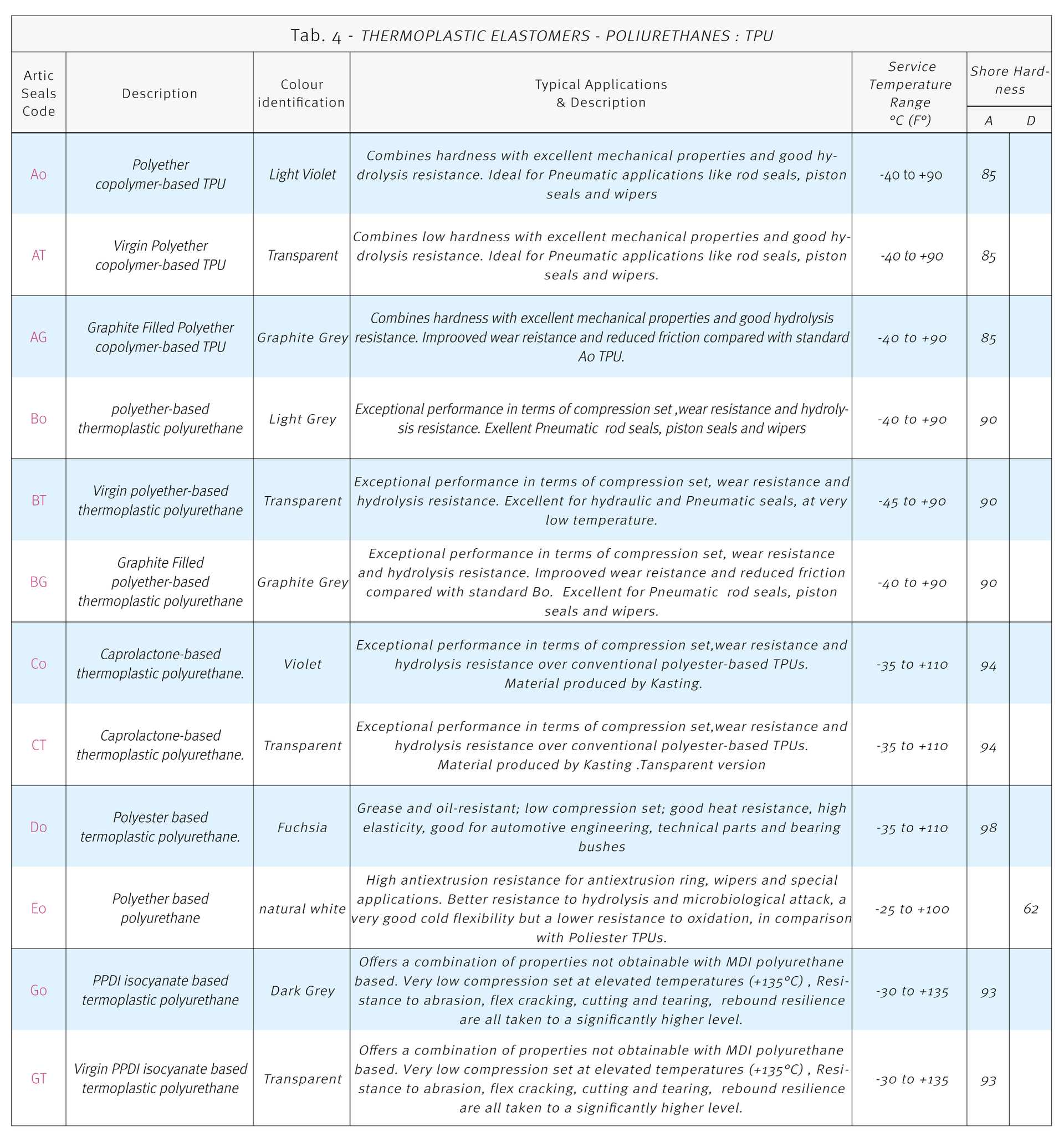

TPE – Termoplastico elastomero

Il termoplastico elastomero è una resina poliestere disponibile in diversi gradi di durezza adatta ad applicazioni oleodinamiche, specialmente per anelli di supporto e anti-estrusione.

Materiale flessibile come gli elastomeri e dotato di proprietà meccaniche simili alle materie plastiche, ha ottima resistenza a taglio e abrasione ed elevate caratteristiche chimiche. È compatibile con oli lubrificanti, idrocarburi e molti fluidi come acidi e basi.

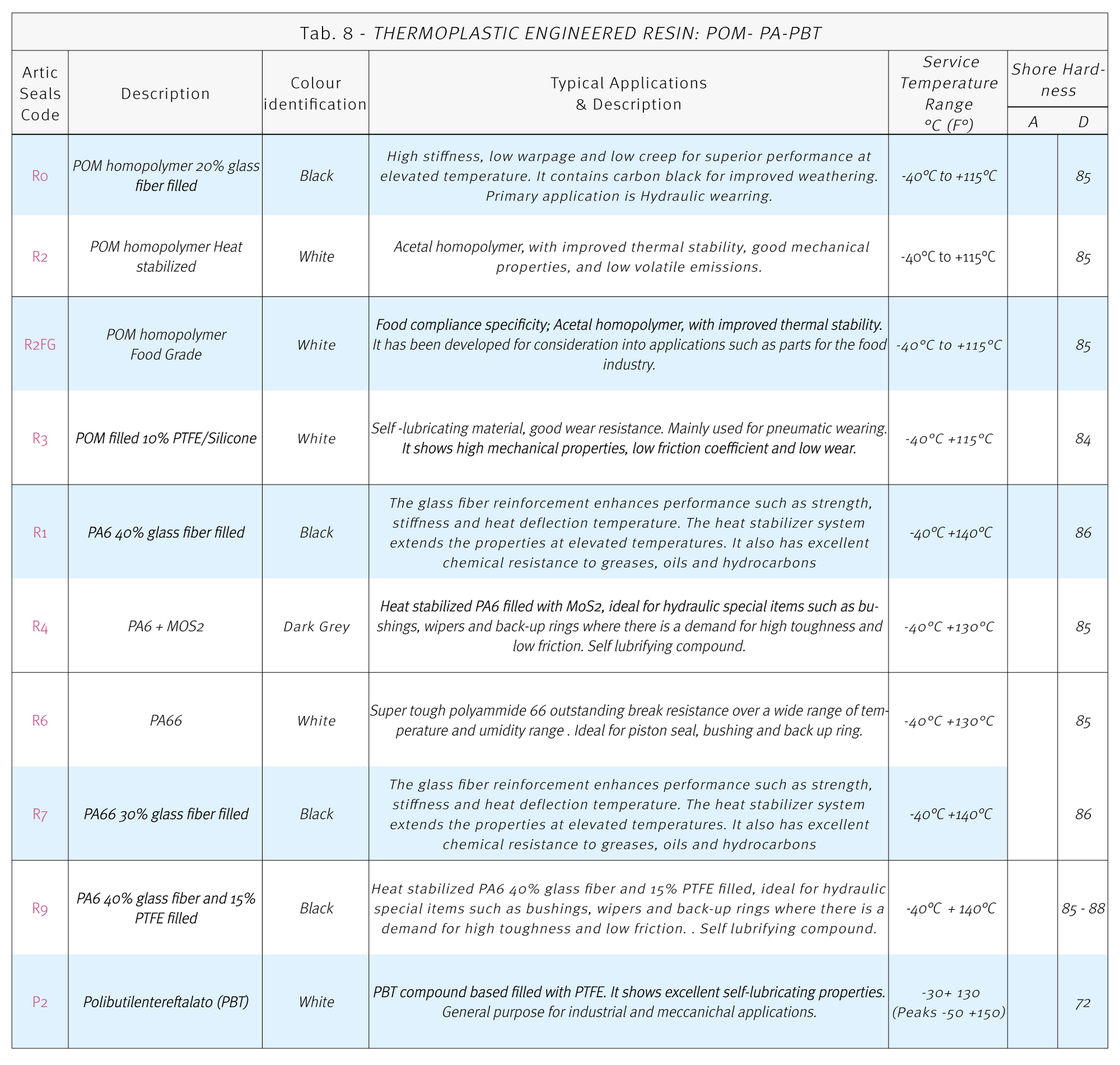

POM – Polimetilossido

Il polimetilossido, comunemente conosciuto come resina acetalica, è utilizzato nella costruzione di boccole, anelli anti-estrusione e pattini di guida nei cilindri. Ha ottime proprietà di rigidezza, elevata resistenza all’urto e alla fatica e un alto

modulo elastico. Non essendo igroscopico ha ottima stabilità dimensionale e supporta, con o senza cariche aggiuntive, carichi radiali importanti.

Le molte versioni si differenziano tra loro per l’additivo introdotto e per la sua percentuale. Per esempio, il POM per le fasce di guida a contatto con superfici in acciaio è caricato con fibra di vetro, mentre si carica con PTFE per ridurre l’attrito. Utilizzato al naturale per accoppiamenti con metalli teneri come alluminio o ottone.

PA – Poliammide

Il poliammide, comunemente chiamato nylon, è un tecnopolimero. Presenta peso specifico relativamente basso, resistenza a urti e usura, discreto isolamento elettrico, resistenza a solventi, oli, grassi, carburanti e autoestinguenti. A

differenza della resina acetalica, il poliammide rimane più stabile alle temperature oltre i 140 °C.

Utilizzato per pattini guida e boccole, dove la temperatura è costantemente elevata, è comunemente caricato con carbonio, PTFE, bisolfuro di molibdeno o con fibre di vetro e/o altri additivi per ottenere caratteristiche fisiche/ meccaniche più performanti.

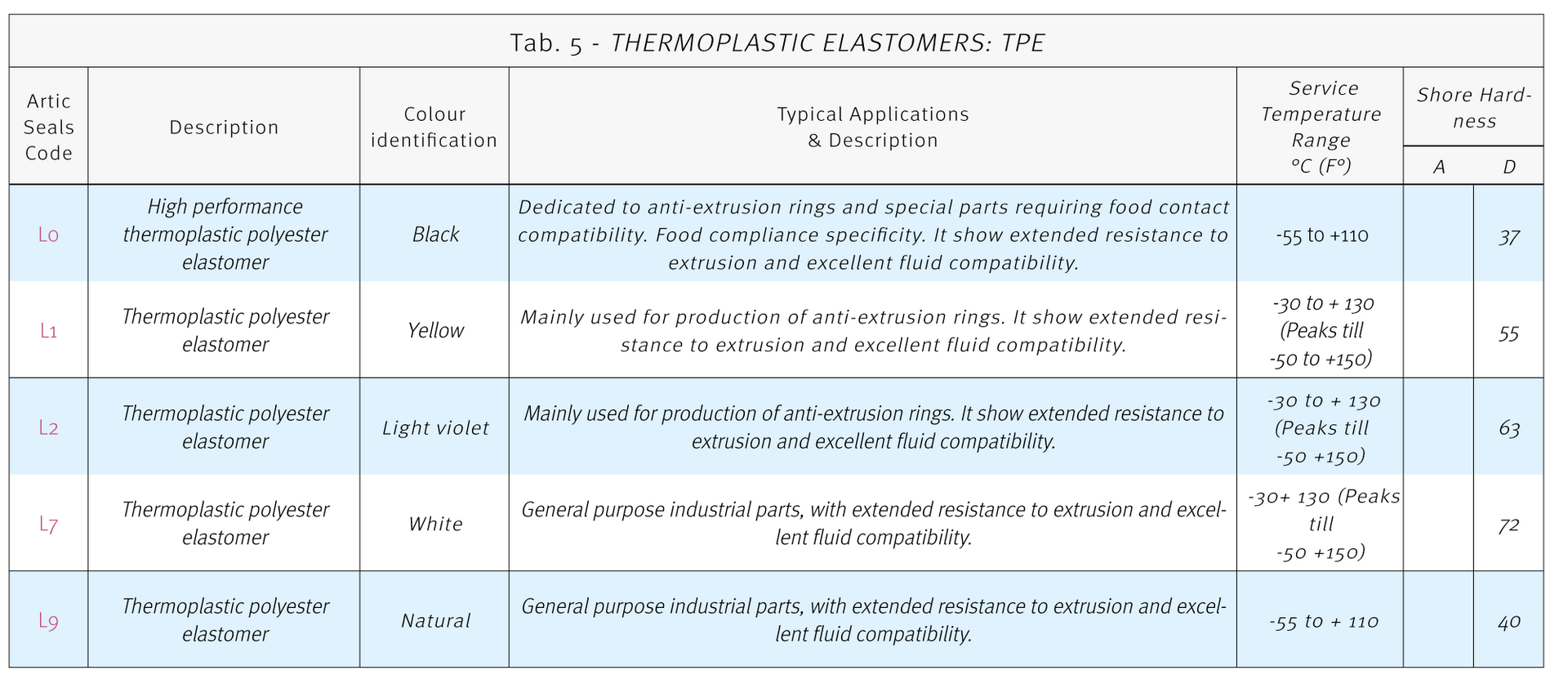

PTFE – Politetrafluoroetilene

Il politetrafluoroetilene (PTFE) è il polimero del tetrafluoroetene. Ad alto peso molecolare, è un termoindurente senza punto di fusione e può essere lavorato tramite processo di sinterizzazione. Il PTFE presenta una serie di caratteristiche interessanti come:

la completa inerzia chimica (non è aggredito dalla quasi totalità dei composti chimici)

bassissimo coefficiente di attrito: a oggi il più basso tra i prodotti industriali

la completa insolubilità in acqua e in qualsiasi solvente organico

ottime qualità dielettriche

ottima resistenza al fuoco: non propaga la fiamma.

Queste caratteristiche rimangono praticamente inalterate in un range di temperature comprese tra i -80 °C e i 260 °C con picchi anche superiori. Da qui l’ampio utilizzo in campo industriale, alimentare, elettrico e chimico. Nel settore idraulico-pneumatico è ampiamente utilizzato per la produzione di guarnizioni e fasce di guida. Avendo un basso modulo elastico è spesso proposto in tandem con particolari elastomerici ad alta memoria elastica o in metallo a forma di molla, per conferire elasticità/energia. In fase di montaggio è spesso necessaria la calandratura meccanica.

Proposto sia puro sia caricato con vari additivi e in varie percentuali con molibdeno, fibre di vetro, carbonio, grafite e bronzo, il PTFE è ricavabile sia con metodo isostatico, consigliato per alte pressioni, sia con metodo non isostatico fino a 400 bar.

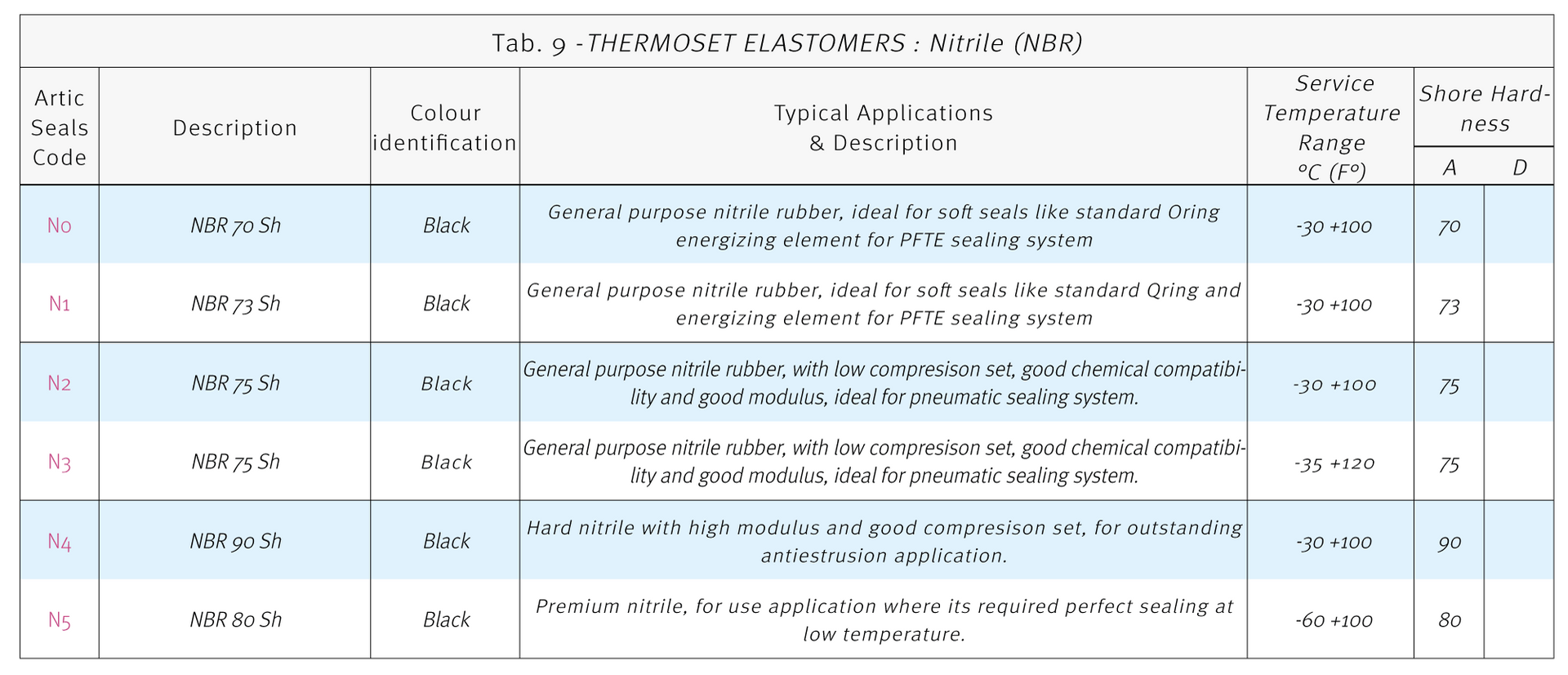

NBR – Gomma Nitrilica

Elastomero a base di butadiene e di acrilonitrile in quantità variabile impiegato nella maggior parte delle applicazioni. Con ottimo ritorno elastico è impiegato principalmente nella produzione di guarnizioni e o-ring.

Particolarmente indicato a contatto con:

- oli a base paraffinica (alifatici)

- oli e grassi minerali (oli motore, per cambi, differenziali)

- oli idraulici

- acqua e soluzioni acquose (liscive).

Invecchia rapidamente se esposto a sole, aria o agenti atmosferici in generale. Estremamente versatile dal punto di vista applicativo grazie a compatibilità termica e stabilità delle caratteristiche meccaniche da – 40°C a 120 °C nelle sue varie formulazioni.

HNBR – Gomma Nitrilica Idrogenata

Elastomero ottenuto idrogenando un tipo di gomma nitrilica (NBR) che consente, specialmente se vulcanizzato a perossido, di ottenere una resistenza a temperature e abrasioni superiore a quella della gomma NBR standard. In particolare risulta indicato per:

• resistenza al calore

• resistenza all’ozono

• resistenza all’abrasione

• resistenza alle basse temperature.

La resistenza a oli e solventi risulta in media di poco superiore alla gomma nitrilica, salvo casi particolari. Ampio il campo di applicazione grazie al mantenimento di caratteristiche meccaniche dai – 40°C a punte di 150 °C.

EPDM – Gomma etilene-propilene

È una gomma sintetica a base di etilene propilene più un terzo monomero (diene) che consente la reticolazione a zolfo. Grazie alla struttura chimica presenta una peculiare resistenza a fluidi come acqua, vapore e ambienti con alta percentuale di ozono. Per questo risulta particolarmente indicata per:

- acqua fino all’ebollizione

- vapore

- sistemi idraulici come impianti frenanti

- ozono

- agenti atmosferici

- basi

- solventi polari a temperatura ambiente

- range di temperature da -50°C a + 150°C.

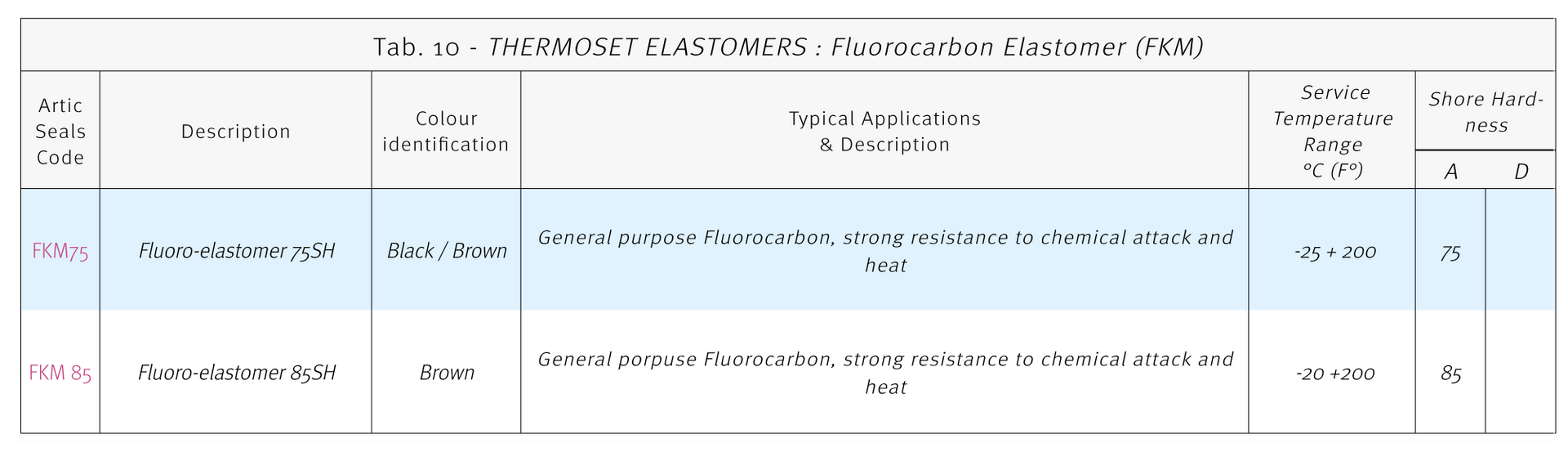

FKM – Elastomero Fluorurato

Il fluoro elastomero, comunemente chiamato Viton®, è una gomma sintetica molto resistente al calore.Resiste ottimamente a oli, idrocarburi alifatici e aromatici e agli agenti chimici. Perfetto per la produzione di o-ring o di tenute dove è richiesta stabilità e memoria elastica alle alte temperature.

VMQ – Gomma Siliconica

Per la sua composizione chimica presenta una notevole resistenza ad agenti atmosferici, luce e ozono. Mostra inoltre un’eccellente resistenza a basse e alte temperature. La resistenza a lacerazione e abrasione non è completamente soddisfacente ma è ampiamente compensata dal suo basso coefficiente di attrito. Utilizzata in campo medicale, alimentare ed elettrico, è indicata per la resistenza a:

- agenti atmosferici

- a oli minerali, vegetali, naturali e idraulici (se la temperatura non supera i 60°C)

- a fluidi a base glicolica (non utilizzabile con le benzine)

- a temperature variabili tra – 55°C fino a punte di 180°C.

FMQ – Fluoro Silicone

Il fluorosilicone ha caratteristiche meccaniche simili alla gomma siliconica, ma la presenza del fluoro nella composizione ne aumenta di molto la compatibilità a idrocarburi alifatici e aromatici, agli acidi e agli oli animali e minerali per l’intero

range di temperatura di lavoro. Al contrario della gomma siliconica, il fluoro diminuisce le prestazioni alle alte e basse temperature.

VMQ – Gomma Siliconica

Per la sua composizione chimica presenta una notevole resistenza ad agenti atmosferici, luce e ozono. Mostra inoltre un’eccellente resistenza a basse e alte temperature. La resistenza a lacerazione e abrasione non è completamente soddisfacente ma è ampiamente compensata dal suo basso coefficiente di attrito. Utilizzata in campo medicale, alimentare ed elettrico, è indicata per la resistenza a:

- agenti atmosferici

- a oli minerali, vegetali, naturali e idraulici (se la temperatura non supera i 60°C)

- a fluidi a base glicolica (non utilizzabile con le benzine)

- a temperature variabili tra – 55°C fino a punte di 180°C.

Hydraulic & Pneumatic Seals -

Sezione tecnica

Condizioni e utilizzo del nostro sito web, Privacy & Cookie Policy

Clicca e consulta la procedura di segnalazione Whistleblowing

Copyright 2024 All Rights Reserved GAPI S.p.A. IT 01440400164